众所周知,投资光伏电站是一项长期的收益【yì】,因【yīn】此【cǐ】电站25年的生命周期能否得【dé】到保障至关重要。作为全球领先的光伏解决方案【àn】提供者,杜【dù】邦公司在光【guāng】伏领域深【shēn】耕【gēng】已超过40年。为深入了解光伏产品及【jí】其性【xìng】能【néng】,杜【dù】邦公【gōng】司对各地电站做【zuò】了现场检【jiǎn】测【cè】,积累了大量组件端的检测数据【jù】。在【zài】第三届光伏发电运【yùn】营及后【hòu】服务研讨【tǎo】会上,杜邦光伏解决方【fāng】案技术专【zhuān】家夏季博士就【jiù】组件端检测【cè】数据及经验进【jìn】行了分享。

据了解,杜邦从2011年【nián】起,开【kāi】始对【duì】不同运行时【shí】间的组件进行实地【dì】检测、评估、数据积累和材料失效模式的探究【jiū】。该项目是【shì】组件及【jí】其【qí】材料的综合调研,通【tōng】过尽量选择不【bú】同可分析特征的组【zǔ】件进行实地【dì】考察,使【shǐ】用多步骤检测方案,对不【bú】同地理及气候类型【xíng】(包括【kuò】北美、亚【yà】太地区、欧洲和中东等地【dì】)、不同组【zǔ】件【jiàn】性能、不同材【cái】料性能、不【bú】同安装方式、不同使用【yòng】年限等进行分类分析。

杜邦通过【guò】使用综合处理法来【lái】达到光伏系统性能风险最【zuì】小【xiǎo】化【huà】及能【néng】量输出最【zuì】优化【huà】的【de】效果。首先【xiān】进行电站现场检测【cè】,包【bāo】括外观检【jiǎn】查、红外热成像检【jiǎn】测热斑、红外光谱检测热效率、色度仪、光【guāng】泽度仪等。其【qí】次,将现【xiàn】场【chǎng】的一些组件带回实验【yàn】室【shì】,进【jìn】行非破【pò】坏性测试及【jí】分析,包括功率测量【liàng】、EL成像、湿【shī】漏电、绝缘测试等。做【zuò】完上述测试后,为了解不同【tóng】区【qū】域的影【yǐng】响,会再进行破坏性测试【shì】及分析,包括结构分析SEM、成分分【fèn】析IR、缺陷路【lù】径X-Ray、机械性能等【děng】。最后就是【shì】进行经验【yàn】总结与措施改进。

2018全球电站检测大数据汇总:组件失效率22.3%

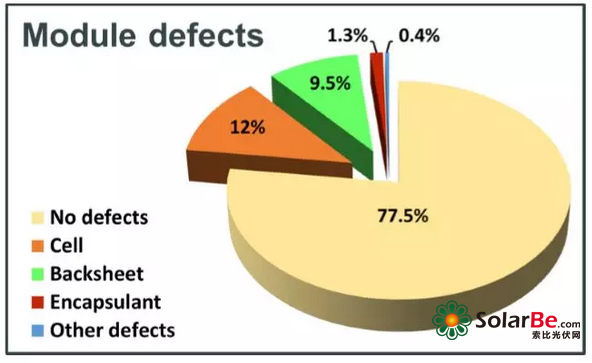

截止到2018年,杜邦共检测了超过275个电站,总装机超1GW,覆盖了来自92个组件制造【zào】商的【de】超【chāo】过400万【wàn】块组【zǔ】件。检【jiǎn】测结果【guǒ】显示,组件总失效【xiào】率为22.3%,背板失效率为9.5%,聚合【hé】物失效【xiào】率表【biǎo】现为干热气候 > 热【rè】带地区 > 温和地区。组件失效的类【lèi】型包括电池、焊带、背【bèi】板、封装材料以及【jí】其它【tā】等等。其中,电池及焊【hàn】带失效【xiào】包括腐蚀、热【rè】斑、蜗牛纹、连【lián】接失效、开裂、焦班【bān】等;背板失效包括开【kāi】裂、脱【tuō】层【céng】、黄变、内层【céng】开裂等;封装材料失效包括变【biàn】色、脱层【céng】等;其【qí】它失【shī】效类型包括玻璃【lí】失效、减反【fǎn】涂【tú】层【céng】脱落、接线【xiàn】盒等。

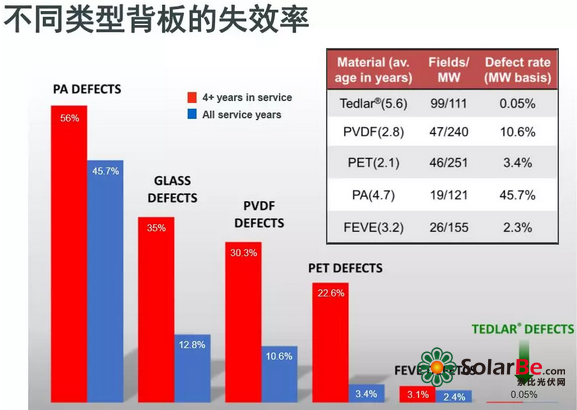

其中【zhōng】,对【duì】于不【bú】同类【lèi】型背板的失【shī】效率,杜邦也做了一个统计(如下图【tú】)。蓝色柱状代表所有不同类【lèi】型背板【bǎn】统计,红色柱状【zhuàng】代表运行4年以上的电站【zhàn】中组件背板,可以看到运行【háng】时间【jiān】较长的电站背板失效率显著增加,这也与大家【jiā】的共【gòng】识比较吻合【hé】。从【cóng】不同材料背板类型来看【kàn】,PA(尼【ní】龙)类背板失【shī】效率高达45.7%,尤其是在【zài】西部【bù】地区开裂较多;其【qí】次是PVDF膜失效率【lǜ】10.6%,PET(聚酯类)失【shī】效率3.4%,FEVE膜失效率2.3%,Tedlar® PVF膜失【shī】效【xiào】率最【zuì】低,仅有0.05%。

此外,杜【dù】邦在【zài】研究中还发现【xiàn】,不同安装方式对组件失效率的影响也【yě】不同【tóng】。从【cóng】大【dà】量电站测试结果来看【kàn】,屋顶光伏电【diàn】站的组件失效率显著【zhe】高于地面【miàn】电站,其【qí】中【zhōng】屋顶光伏电站【zhàn】组件的背板失效率约为地面电站的2.5倍,然【rán】而不同安装方【fāng】式下电【diàn】池的【de】失效率相差却【què】没那么大。

造成这一结【jié】果的【de】原因,杜【dù】邦分析认为主要有三个【gè】原【yuán】因:第一【yī】,由于屋顶光伏电【diàn】站【zhàn】的组件温度比同气候条【tiáo】件下【xià】地面【miàn】电站高约15摄氏度,背板失【shī】效率的差异可能是【shì】由于屋顶【dǐng】电站的温度较高【gāo】导致,这种由于温度差异导【dǎo】致的背板失【shī】效【xiào】率【lǜ】差【chà】异也与气【qì】候类型的影响一致;第二,有些屋顶电站的组件是贴着屋顶安【ān】装的,太阳光照射到【dào】屋顶后,直接反射到组件背面,导致【zhì】背面【miàn】吸收的紫外线较多【duō】;第三,屋顶分布式电站【zhàn】的【de】质量良莠不齐,有【yǒu】些电站会选用一些较【jiào】次【cì】的材料,也【yě】会导【dǎo】致【zhì】失效率【lǜ】增大。

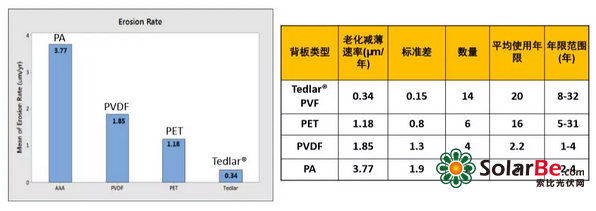

组件安装在户外,背板材【cái】料【liào】会发生老化减薄,因此搜集了【le】很多背板样品进行户外【wài】老化减薄数据分析【xī】。从统计数据上【shàng】看,PVDF和【hé】PET背【bèi】板的老化【huà】减【jiǎn】薄速【sù】率要比【bǐ】Tedlar®PVF大很多,一般比后者大3~5倍。其中不同【tóng】PVDF和PET背板的老【lǎo】化减薄速率【lǜ】也会表现【xiàn】出较【jiào】大差【chà】异【yì】,这【zhè】可能【néng】是由于【yú】各自成分组件差异【yì】较大;若以【yǐ】此老化【huà】减【jiǎn】薄【báo】速率计算,一【yī】款25µm PVDF为外【wài】层【céng】的背板,在8年内,PVDF经侵蚀后所剩【shèng】的【de】厚【hòu】度就会低于保护背板所需10μm的最低厚【hòu】度,而Tedlar® PVF的老化减薄速率仅有0.34µm/年,以此速度计算Tedlar® 25µm PVF为外层的【de】背板可以使用超过30年【nián】。

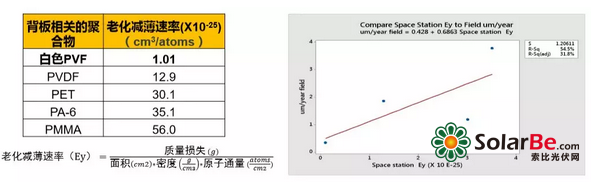

同时,美国空间站的数据也与上述户外组件检测结果的趋势基【jī】本一致。美国空【kōng】间站【zhàn】外部共装载了38种聚合物,样品朝空【kōng】间站前进方向,长【zhǎng】期暴露【lù】于反应性【xìng】氧【yǎng】原【yuán】子、紫外线【xiàn】和【hé】X射线下,长【zhǎng】达四年时间,其中PVDF、PET、PA和PMMA均【jun1】发生了严重侵蚀【shí】,而Tedlar® PVF侵蚀【shí】率非常低,如【rú】下【xià】图。

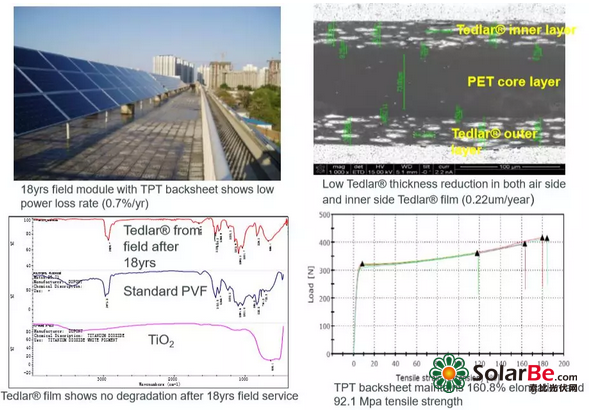

Tedlar® PVF低功率损失和几【jǐ】乎【hū】无降解的【de】优异性【xìng】能在多【duō】年【nián】的户外案例中也得以体【tǐ】现,如下图列举的不同时间、不【bú】同地点的电【diàn】站,年功率衰【shuāi】减均较低。以【yǐ】1999年北【běi】京的【de】某屋【wū】顶【dǐng】电站为例,杜邦将部分【fèn】组件拆卸到实验室进行材料破坏性的分【fèn】析【xī】,可以发现【xiàn】,经过18的运行历史,其【qí】Tedlar®内【nèi】、外【wài】层薄【báo】膜均磨损不到3µm,力学性能方面【miàn】保持了60%以上【shàng】的断裂伸长率。

背板失效实例分析

背板【bǎn】开裂会使背板失去绝缘【yuán】性能【néng】,组件面临极高的【de】安全与失【shī】效风【fēng】险。杜邦在全球户外【wài】可【kě】靠性项目研究过程中,也看到【dào】很多失效的案例,如西欧某个运行【háng】了4年的2.3MW光伏电站中,PET聚酯【zhǐ】背【bèi】板开裂【liè】比例约50%,部分【fèn】组件无法通过湿漏电测试【shì】,安【ān】全隐患大;北美【měi】某【mǒu】个运行4年的40kW光伏电站中,PVDF聚偏氟乙烯【xī】背板开裂【liè】与【yǔ】脱层比例超57%;我国西部某运【yùn】行了4年的20MW光伏电站中,PA聚【jù】酰胺背板开裂比例【lì】 > 40%。

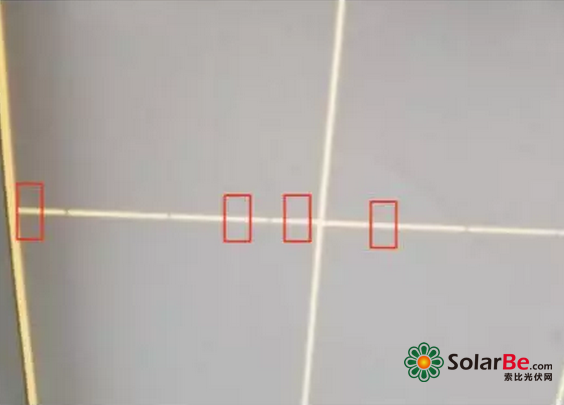

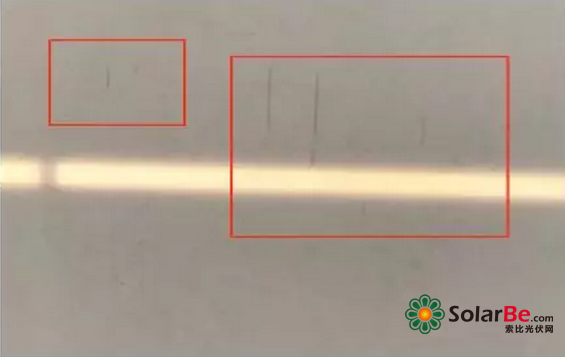

以PVDF背板为【wéi】例【lì】,其典型失效模式是初始出现裂【liè】纹, 随之伴着更多【duō】的【de】开【kāi】裂和深层【céng】的脱层。且PVDF薄膜开裂大都从电池片【piàn】间隙处开始,因为此处背面和正【zhèng】面【miàn】都会【huì】接收到紫外辐射,随后沿纵向【xiàng】发展【zhǎn】。

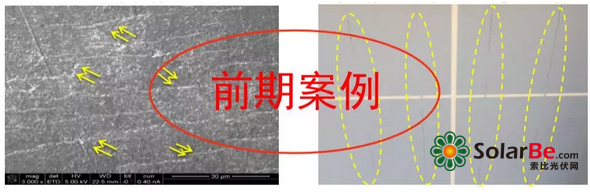

在第三方测试机【jī】构【gòu】DNV-GL全尺寸组件序列老【lǎo】化测试【shì】中【zhōng】,PVDF背【bèi】板的组件在MAST序列【liè】老化测试后开裂,机械性能下降严重,同样与户外实测项目相【xiàng】佐证【zhèng】。在两块【kuài】组【zǔ】件的每片【piàn】电池背后都能看【kàn】到明显的开裂,裂纹【wén】沿【yán】着焊带方向【xiàng】发展,几乎【hū】贯穿【chuān】整个组件。所有开裂都沿【yán】着【zhe】组件的纵向(机械方【fāng】向【xiàng】),主要原因是横向机械性能差【chà】。

杜邦通【tōng】过早期电站的案例分析发现,背【bèi】板开裂和机械【xiè】性【xìng】能【néng】降低【dī】的早【zǎo】期信号【hào】就是出现微裂纹。如【rú】2013年时【shí】,工作人员发现中国西部某20MW电站中,安【ān】装1年后的PA背板出【chū】现大【dà】量微裂纹【wén】,到2016年时,该电【diàn】站【zhàn】背板果然出现了大量的开裂【liè】,开裂比例【lì】高达40%。今年,在【zài】国内某电站运行2.5年的【de】PVDF背板表面观察【chá】到大量【liàng】微裂纹【wén】,那么【me】后续是否【fǒu】也会引起大面积背板【bǎn】开裂,还需要持续【xù】跟【gēn】进调查【chá】。

此外【wài】,今年也是双面组件【jiàn】发展非常火爆的一年,但双面双玻组件同样【yàng】有不少户外失效的【de】案【àn】例,如某户外电站实际【jì】运【yùn】行仅【jǐn】一年,组件【jiàn】严重变形,最大弯曲程【chéng】度肉眼检【jiǎn】测【cè】大于1cm,据统【tǒng】计【jì】大约9-21%的【de】双玻组件【jiàn】被发现有此【cǐ】问题。

为【wéi】顺应双【shuāng】面技术发展的趋势【shì】,杜邦也顺【shùn】势推出了透明背板产品,应用到双【shuāng】面组件中相当【dāng】于传统结【jié】构的组件,而单【dān】玻【bō】组件电池【chí】运行【háng】温度比【bǐ】双玻【bō】低,可提高功率输出【chū】。此外,在【zài】成本方面,也【yě】可降【jiàng】低组件端【duān】生产成本【běn】以及安装、运维成本等。

夏季表【biǎo】示,在【zài】平价上网即将到来的时【shí】期,降本必须【xū】以不牺牲质量为前提,只有坚【jiān】持“领跑+长跑”的【de】概念,才能保【bǎo】证光伏产业健康发展。